La fundición de aluminio es un proceso de fabricación versátil y ampliamente utilizado que implica transformar el aluminio fundido en objetos sólidos y con formas. Este proceso se emplea para crear una amplia gama de componentes de aluminio, desde formas simples hasta piezas intrincadas y complejas utilizadas en diversas industrias. El proceso de fundición de aluminio incluye varios pasos clave, cada uno de los cuales contribuye a la producción de piezas de aluminio fundido de alta calidad.

1. Patrón de creación:

El primer paso en el proceso de fundición a presión de aluminio es la creación de un patrón, que sirve como réplica de la parte final. Los patrones suelen estar hechos de madera, metal o plástico. La elección del material del patrón depende de factores como la complejidad de la pieza, el acabado de la superficie deseada y el volumen de producción.

2. Molde Preparación:

El patrón se utiliza para crear un molde, que es una cavidad o espacio negativo que representa la forma de la parte final. Hay dos tipos principales de moldes utilizados en la fundición de aluminio:

Moldes de arena: en la fundición de arena, se empaqueta una mezcla de arena y un material de aglutinante alrededor del patrón para crear el molde. Este método es versátil y adecuado para producir piezas grandes y complejas.

Moldes permanentes: Los moldes permanentes, típicamente hechos de metal, se utilizan en procesos como la fundición a presión y la fundición por gravedad. Estos moldes pueden soportar el uso repetido y son adecuados para la producción de alto volumen.

3. Montaje del molde:

Para piezas complejas o aquellas con características internas, los moldes pueden estar compuestos de múltiples partes que se unen durante el proceso de fundición. El conjunto del molde asegura que el aluminio fundido fluye hacia todas las áreas del molde, creando una reproducción completa y precisa del patrón.

4. Preparación del metal fundido:

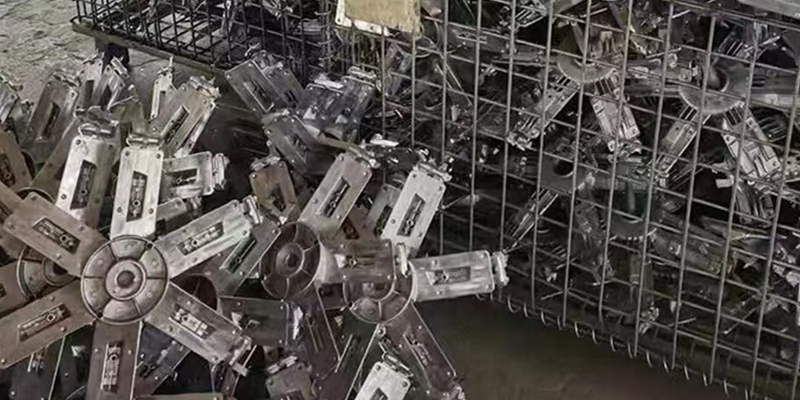

El aluminio, en forma de lingotes o chatarra reciclada, se funde en un horno. La temperatura a la que se derrite el aluminio es de aproximadamente 660,3 grados Celsius (1,220.5 grados Fahrenheit). El metal fundido se controla cuidadosamente para lograr la temperatura y la composición deseadas.

5. vertiendo el aluminio fundido:

Una vez que el aluminio fundido alcanza la temperatura adecuada, se vierte en el molde preparado. ElMolde de fundición de aluminio El proceso de vertido debe controlarse cuidadosamente para evitar problemas como turbulencias o atrapamiento de aire, que podrían resultar en defectos en la fundición final.

6. solidificación:

Después de que el aluminio fundido se vierte en el molde, comienza a enfriarse y solidificarse. El proceso de solidificación es fundamental para determinar las propiedades finales de la fundición, incluida su resistencia e integridad. Las velocidades de enfriamiento y el control adecuados del proceso de solidificación son esenciales para lograr las propiedades deseadas del material.

7. Retiro del molde:

Una vez que el aluminio se ha solidificado, el molde se abre o se rompe para revelar la parte moldeada. En la fundición de arena, el molde de arena generalmente se separa de la fundición, mientras que en los procesos de molde permanentes, el molde se puede reutilizar para fundiciones posteriores.

8. Acabado y post-procesamiento:

La parte de aluminio recién fundido puede someterse a varios procesos de acabado para cumplir con los requisitos especificados. Estos procesos pueden incluir mecanizado, molienda, pulido o tratamientos de superficie para lograr el acabado superficial deseado y la precisión dimensional.

9. inspección y control de calidad:

El paso final en el proceso de fundición de aluminio consiste en inspeccionar las piezas fundidas en busca de defectos, precisión dimensional y calidad general. Se pueden emplear varios métodos de prueba no destructivos, incluyendo inspección visual, rayos X o ultrasonido, dependiendo de los requisitos de la aplicación.

10. mecanizado (opcional):

En algunos casos, las piezas de aluminio fundido pueden someterse a procesos de mecanizado adicionales para lograr tolerancias estrictas o Geometrías específicas. El mecanizado se emplea a menudo cuando la precisión dimensional de la fundición debe cumplir con especificaciones precisas.

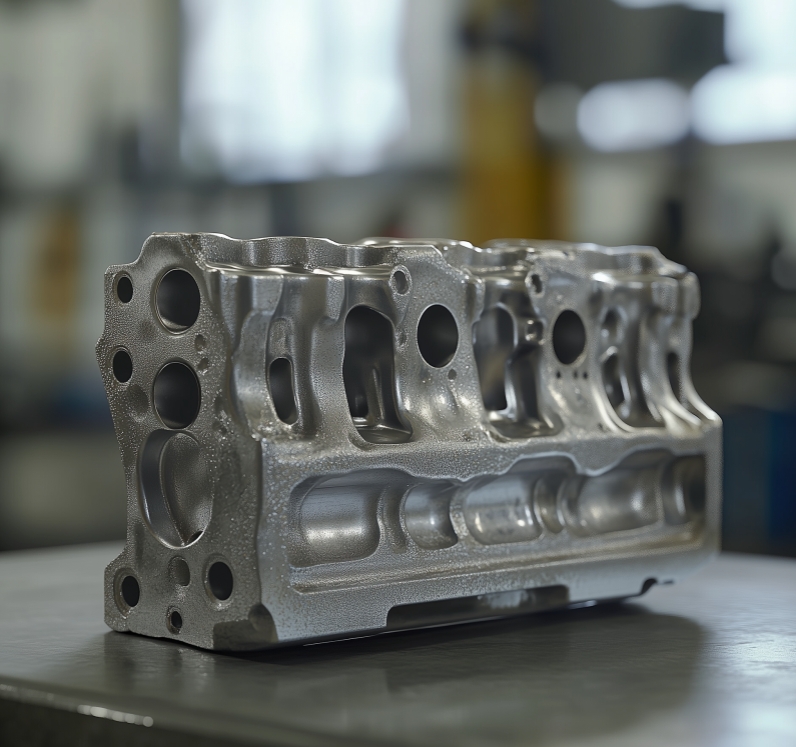

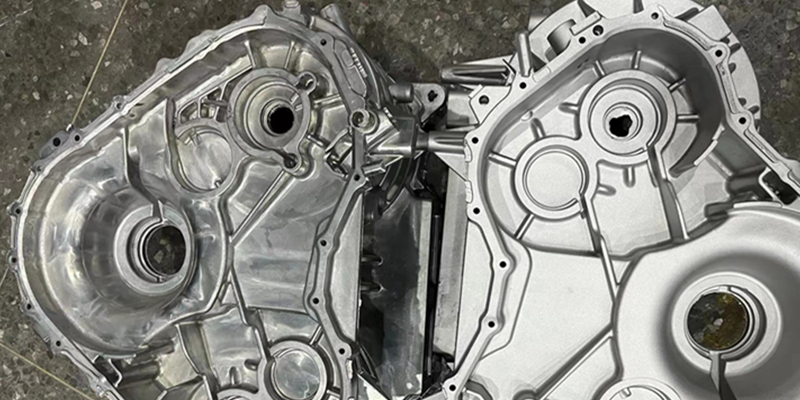

La fundición de aluminio Encuentra aplicaciones en una amplia gama de industrias, incluidas la automotriz, aeroespacial, la construcción y los bienes de consumo. Los productos comunes producidos a través de fundición de aluminio incluyen componentes de motor, culatas, piezas estructurales, intercambiadores de calor y varios componentes decorativos y funcionales.

Ligero: El aluminio es un material liviano, lo que hace que los componentes de aluminio fundido sean ideales para aplicaciones donde el peso es un factor crítico, como en las industrias automotriz y aeroespacial.

Relación de alta resistencia al peso: a pesar de su bajo peso, el aluminio ofrece una resistencia excelente, proporcionando una alta relación resistencia al peso en los componentes de fundición.

Resistencia a la corrosión: El aluminio forma naturalmente una capa protectora de óxido, dándole resistencia a la corrosión y haciéndolo adecuado para aplicaciones en entornos hostiles.

Versatilidad: el proceso de fundición de aluminio es versátil, lo que permite la producción de una amplia variedad de formas y tamaños para cumplir con los diversos requisitos de diseño.

Rentabilidad: La fundición de aluminio puede ser un método de fabricación rentable, especialmente para carreras de producción de alto volumen.

En conclusión, el proceso de fundición de aluminio es un método bien establecido y versátil para producir una amplia gama de componentes con diferentes complejidades. Desde la fundición de arena simple hasta la fundición a presión de precisión, el proceso se adapta a diversas necesidades de fabricación en todas las industrias, proporcionando un medio eficiente y rentable para convertir el aluminio fundido en piezas funcionales y de alta calidad.